歡迎來到北京衡祖仿真軟件技術有限公司官網

010-62054110

info@horizonsimul.com

在當今競爭激烈的制造業環境中,時間是寶貴的資源,效率就是生命。一條新產線的規劃、部署與投產,往往伴隨著高昂的試錯成本——從設計缺陷導致的返工、設備布局不合理引發的物流瓶頸,到生產節拍不匹配造成的產能浪費。這些在物理世界中暴露的問題,不僅耗費大量資金,更嚴重拖慢了產品上市的節奏。如何在產線實際落地前預見并規避所有潛在風險?答案正是數字孿生技術與先進的仿真軟件。而Visual Components,作為工業仿真與數字孿生解決方案提供商,正以其強大的功能,幫助企業實現零風險的產線部署,告別昂貴的試錯成本。

一、 傳統產線部署的“試錯之痛”

傳統的產線規劃與實施流程,通常遵循“設計-采購-安裝-調試-優化”的線性模式。這一模式存在顯著弊端:

? 設計驗證滯后:設計方案的優劣往往在設備安裝后甚至生產運行中才被發現,此時修改成本非常高。

? 資源浪費嚴重:因布局不合理導致的設備重復搬運、空間利用率低下,或因節拍不匹配造成的設備閑置。

? 投產延期風險高:調試階段頻繁暴露問題,導致項目延期,錯過市場機遇。

? 安全風險不可控:人機交互、物流路徑的安全隱患在物理環境中難以提前全方面評估。

這些“試錯”環節,構成了企業沉重的隱性成本,嚴重制約了生產效率和投入產出率。

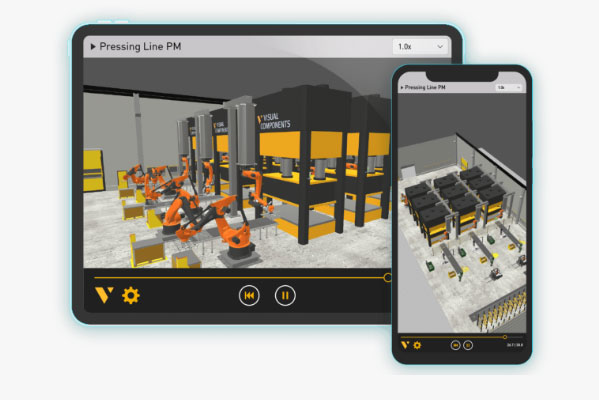

二、 Visual Components:構建虛擬產線,實現“先試后建”

Visual Components的核心價值在于,它允許工程師在虛擬環境中1:1地構建、測試和優化整個生產系統,將“試錯”環節從物理世界前移到數字空間。這從根本上改變了產線部署的范式:

1、關于3D建模與布局仿真

Visual Components擁有龐大的設備模型庫(涵蓋主流機器人、輸送線、機床、AGV等),并支持自定義建模。工程師可以快速搭建產線的3D數字模型,準確模擬設備尺寸、運動范圍和空間關系。通過動態仿真,能直觀發現設備干涉、空間不足、維護通道受阻等問題,在圖紙階段就予以修正,避免現場“拆了重來”。

2、全流程物流與節拍分析

軟件能模擬物料從入庫、加工、裝配到出庫的全過程。通過設定工單、物料屬性和工藝流程,可以分析:

? 瓶頸工序:識別導致產線整體效率下降的“卡脖子”環節。

? 資源利用率:評估設備、人員、AGV的負載情況,避免資源閑置或過載。

? 生產節拍:驗證產線能否滿足目標產能,優化生產計劃。 基于此,企業可以在虛擬環境中反復調整布局、增減設備或優化工藝,找到合適的方案,確保物理產線一投產即達到設計產能。

3、自動化與機器人路徑仿真

對于包含機器人或自動化系統的產線,Visual Components能進行高精度的機器人運動學仿真。工程師可以:

? 規劃無碰撞的機器人運動路徑。

? 驗證末端執行器(夾具)能否可靠抓取/放置工件。

? 優化機器人工作節拍,與上下游設備協同。 這確保了自動化系統在實際安裝后能一次性成功運行,無需反復調試。

4、人機工程與安全評估

通過模擬操作員的作業動作和行走路徑,可以評估:

? 操作的可達性與舒適性,避免長期作業導致的職業傷害。

? 人機協作區域的安全距離,驗證安全圍欄、光柵等防護措施的有效性。

? 緊急情況下的疏散路徑。 將安全風險在設計階段消除,保障人員安全。

5、數據驅動的決策支持

Visual Components的仿真運行能生成豐富的數據報告,如OEE(設備綜合效率)、設備利用率、在制品數量、生產周期時間等。這些數據為管理層提供了客觀、量化的決策依據,使投資決策更加科學、準確。

三、 實現“零風險”的價值閉環

通過在Visual Components中完成全方面的虛擬驗證,企業能夠:

? 大幅降低前期投資風險:避免因設計缺陷導致的設備采購錯誤或場地改造。

? 顯著縮短項目周期:虛擬調試完成后,現場只需按“藍圖”快速安裝,調試時間可縮短50%以上。

? 確保投產可獲取更高的效率:產線啟動后能迅速達到設計產能,快速收回投資。

? 提升方案競爭力:為客戶提供可視化的、經過驗證的產線方案,增強客戶信心。

? 積累數字資產:虛擬產線模型可作為后續維護、升級、培訓的長期數字資產。

在智能制造的浪潮下,依靠經驗與現場試錯的傳統模式已難以為繼。Visual Components提供的不僅是仿真工具,更是一種以數據和仿真驅動的全新工程方法論。它讓企業在產線建設的“物理世界”行動之前,先在“數字世界”中完成所有關鍵決策的驗證與優化,將試錯成本趨近于零。選擇Visual Components,即是選擇了一條通往效率更高、更可靠的智能制造之路。告別試錯,擁抱零風險部署,讓每一次產線升級都成為一次成功的飛躍。