歡迎來到北京衡祖仿真軟件技術有限公司官網

010-62054110

info@horizonsimul.com

在智能制造浪潮席卷全球的今天,企業面臨著嚴峻的挑戰:如何在激烈的市場競爭中保持成本優勢?如何快速響應市場變化,縮短產品交付周期?如何優化生產流程,提升資源利用率?傳統的經驗式決策和“試錯”式的產線布局已難以滿足現代制造業對效率與靈活性的追求。在這一背景下,Visual Components 不再僅僅是一款工業仿真軟件,它正演變為驅動企業降本增效的“智能引擎”,為制造企業的數字化轉型提供核心動力。

一、從“事后驗證”到“前瞻規劃”:重新定義仿真價值

過去,仿真軟件常被視為項目后期的“驗證工具”,用于在產線建設或改造完成后,模擬運行以發現潛在問題。然而,這種“事后諸葛亮”式的應用,往往導致問題發現過晚,糾正成本高昂。

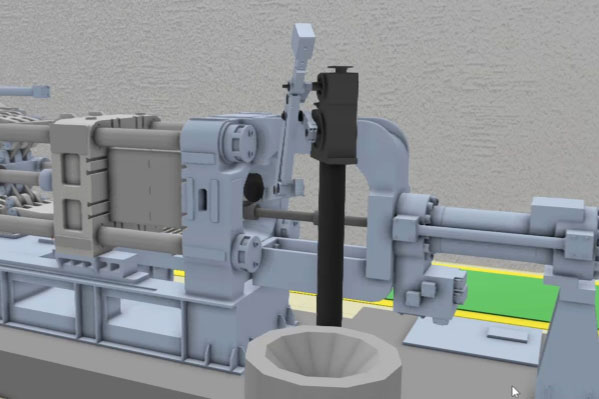

Visual Components仿真軟件顛覆了這一傳統模式。它強大的3D建模與仿真能力,使企業能夠在物理實施之前,對整個生產系統進行“數字孿生”式的虛擬構建與深度模擬。無論是新工廠的規劃、產線的升級改造,還是新產品導入(NPI)的流程設計,工程師都可以在虛擬環境中:

1、關于規劃布局: 通過拖拽式操作,快速搭建產線模型,直觀評估不同布局方案的空間利用率、物流路徑合理性及人機工程學。

2、動態驗證流程: 模擬物料流動、設備節拍、人員操作,提前識別瓶頸、等待、擁堵等效率損失點。

3、量化評估方案: 基于仿真運行數據,準確計算OEE(設備綜合效率)、產能、在制品數量、設備利用率等關鍵績效指標(KPI),為決策提供客觀數據支持。

這種“前瞻規劃”能力,將決策從“憑經驗”轉變為“靠數據”,從根本上避免了因設計缺陷導致的返工、浪費和延誤,實現了真正的“降本”。

二、智能引擎的“降本”之道

Visual Components仿真軟件作為“智能引擎”,其降本效果體現在多個維度:

1、降低資本支出風險: 在虛擬環境中測試不同設備配置、自動化方案(如機器人、AGV)和供應商選擇,可選擇高性價比組合,避免因設備選型不當或過度投資造成的浪費。

2、減少運營成本: 通過優化物流路徑、平衡產線節拍、減少在制品庫存,直接降低能源消耗、人力成本和倉儲成本。例如,仿真可揭示不必要的物料搬運距離,優化后能顯著節省運輸時間和成本。

3、規避停產損失: 對現有產線進行改造或引入新產品時,仿真能預演整個切換過程,制定合適的停機計劃和切換流程,縮短停機時間,保障生產連續性。

4、縮短回報周期: 通過準確的產能預測和方案優化,確保新項目或新產線能更快達到設計產能,加速資金回籠。

三、智能引擎的“增效”之策

“增效”是Visual Components軟件智能引擎的另一核心使命:

1、加速產品上市: 在虛擬環境中并行進行工藝規劃、產線設計和人員培訓,顯著縮短從設計到量產的周期。新產品導入的驗證時間可大幅壓縮。

2、提升決策效率與質量: 可視化的仿真結果讓復雜的數據變得直觀易懂,促進跨部門(工程、生產、物流、管理)溝通,快速達成共識,提升決策速度和準確性。

3、支持柔性生產與快速響應: 面對小批量、多品種的生產需求,仿真模型可快速調整,評估不同生產計劃的可行性,支持敏捷制造和定制化生產。

4、賦能員工與知識沉淀: 仿真模型可作為標準作業程序(SOP)的可視化載體,用于新員工培訓和技能提升。同時,將實踐固化在模型中,實現知識的積累與傳承。

Visual Components 的價值除了離線仿真外,還可通過與PLC(可編程邏輯控制器)的實時連接,其“PLC仿真”功能允許工程師在虛擬環境中測試和驗證控制邏輯,無需占用真實產線資源,大大提高了調試效率和安全性。此外,其開放的API和數據接口,使其能夠與MES(制造執行系統)、ERP(企業資源計劃)等系統集成,為構建貫穿產品全生命周期的數字孿生(Digital Twin)生態系統奠定基礎,實現從設計、仿真、驗證到監控、優化的閉環管理。

Visual Components 已超越了傳統仿真軟件的范疇,它是一個集規劃、分析、優化、驗證、培訓于一體的綜合性智能平臺。它通過在虛擬世界中“預見”未來,在物理世界中“避免”浪費,將不確定性轉化為確定性,將成本轉化為效率引擎。對于追求精益生產、數字化轉型的制造企業而言,投資Visual Components,不僅是投資一款軟件,更是投資一個能夠持續驅動降本增效、提升核心競爭力的“智能引擎”。在智能制造的征途上,Visual Components軟件正成為企業不可或缺的“智慧大腦”與“效率加速器”。