歡迎來到北京衡祖仿真軟件技術(shù)有限公司官網(wǎng)

010-62054110

info@horizonsimul.com

DHL 是世界領(lǐng)頭的物流公司,他們在 220 多個國家/地區(qū)擁有超過 550,000 名員工,幫助企業(yè)跨越國界、進(jìn)入新市場并發(fā)展業(yè)務(wù)。在DHL供應(yīng)鏈中,數(shù)字化制造作為機(jī)器人和自動化的創(chuàng)新和技術(shù)發(fā)展中心,采購、制造和集成機(jī)器人解決方案,確保DHL建立彈性的、可持續(xù)的競爭優(yōu)勢。

DHL 在包裝業(yè)務(wù)中通常面臨以下的挑戰(zhàn):

●定制化——能夠?yàn)椴煌袠I(yè)垂直領(lǐng)域的多面客戶提供差異化的包裝解決方案,包括健康、制藥、汽車制造、金融服務(wù)和食品飲料。

●嚴(yán)格的包裝要求——高度復(fù)雜的外包供應(yīng)鏈需要高度的技術(shù)控制,以實(shí)現(xiàn)高的效率以及準(zhǔn)確的輸出。

●可視化——向客戶展示DHL如何使他們的業(yè)務(wù)受益,以及 DHL 如何實(shí)現(xiàn)效率提升、成本降低和包裝流程自動化程度的提高。

提供靈活、可靠的解決方案對于 DHL 提供的無縫服務(wù)至關(guān)重要,這也是模擬和可視化挑戰(zhàn)使DHL成功的原因,Visual Components模擬軟件和流程建模可以更便捷的向客戶展示,如何在不中斷他們的運(yùn)營的情況下更好地促進(jìn)他們的業(yè)務(wù)。而Visual Components仿真更有助于提高自動化水平,從而提高生產(chǎn)效率。

Visual Components 被選為DHL項(xiàng)目的仿真工具

●從模型建立和布局規(guī)劃到設(shè)備驗(yàn)證和工藝優(yōu)化,都可以使用Visual Components先進(jìn)的平臺

●易于使用和簡單的工作流程建模包裝解決方案和流程

●Visual Components e-Catalog 中包含大量參數(shù)化和可重用模型的庫節(jié)省了設(shè)置模擬的時間

●快速和簡單的定制設(shè)備建模,可用于模擬與真實(shí)行為

●高質(zhì)量的圖形和輸出內(nèi)容的能力使它成為一種視覺溝通工具

客戶定制化解決方案

健康產(chǎn)業(yè)包裝系統(tǒng)——加工效率提升35%

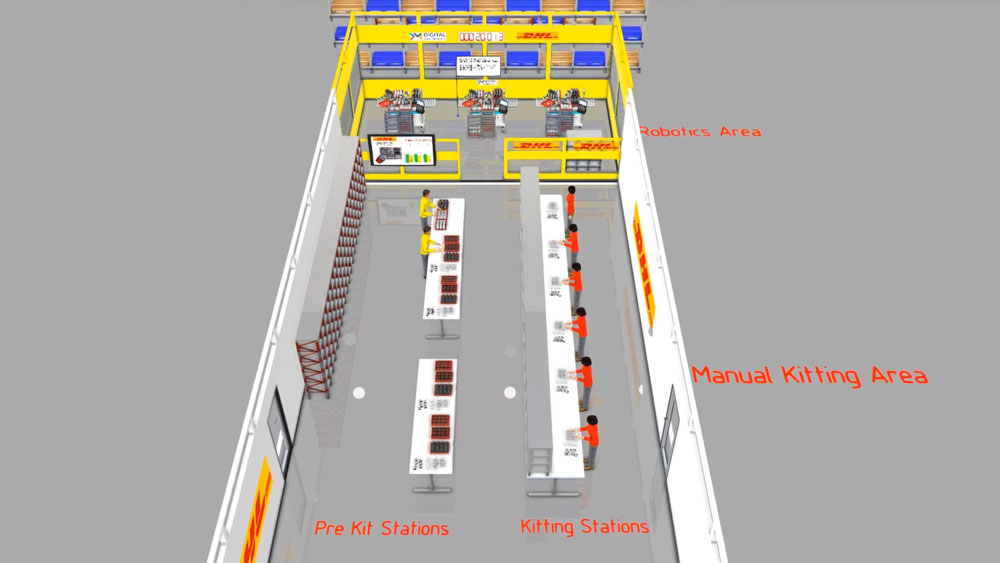

本案例研究是關(guān)于醫(yī)療保健行業(yè)的一個包裝系統(tǒng),其中人工包裝過程是在英國各地的許多獨(dú)立工作站上進(jìn)行的。通過自動化非增值任務(wù)和生產(chǎn)線平衡實(shí)踐來提高生產(chǎn)線效率,使用 VC軟件,通過從單個工作站切換到平衡的流水線,可以驗(yàn)證效率提高了35%。

此外,通過使用模擬,客戶可以輕松地將流程的功能可視化,這有助于決策制定和實(shí)施。從首次看到手動操作的概念到制作第一個模擬程序的周期是3周——從演示模擬到確認(rèn)項(xiàng)目又需要 3 周時間。在做出決定后的幾周內(nèi),第一條生產(chǎn)線就建成了。使用可視化組件進(jìn)行模擬不僅通過演示實(shí)際產(chǎn)品和任務(wù)的整體過程增加了更多的真實(shí)感,而且還建立了一種信任,使客戶能夠比沒有模擬的情況更快地做出生產(chǎn)決策。

電子產(chǎn)品包裝——將生產(chǎn)力提高 35%,同時保持成本

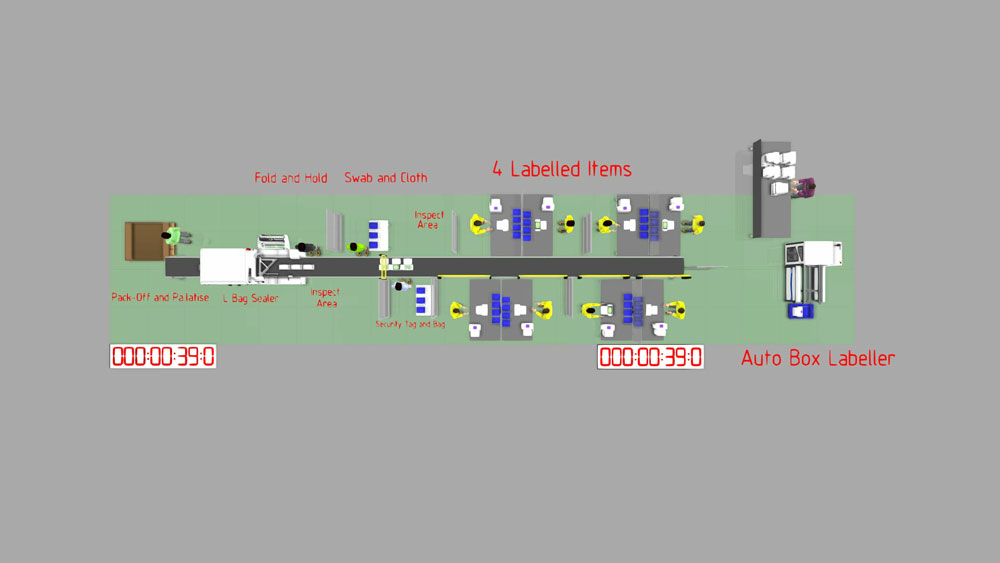

客戶希望了解將單條機(jī)器人生產(chǎn)線升級為三條并聯(lián)機(jī)器人生產(chǎn)線,同時減少操作員干預(yù)的影響。Visual Components能夠試驗(yàn)生產(chǎn)線自動化概念,以找到成本、可擴(kuò)展性和性能之間的適當(dāng)平衡。仿真的使用允許在開發(fā)階段計(jì)算每個概念的生產(chǎn)力,并且通過數(shù)據(jù)驅(qū)動的事實(shí)更容易選擇好的方案。選定的生產(chǎn)理念將每個機(jī)器人系統(tǒng)的生產(chǎn)率提高了 34%,并將操作員交互從每 7 分鐘一次提高到每 50 分鐘一次,包括將總觸摸時間減少 50% 。

超越項(xiàng)目目標(biāo)

使用VC軟件,DHL 能夠?qū)崿F(xiàn)顯著的運(yùn)營改進(jìn)和成本節(jié)約,使其外包客戶受益。這為 DHL 贏得更多客戶提供了競爭優(yōu)勢。

1. 視覺交流工具

通過使用Visual Components軟件,DHL 的客戶能夠看到 DHL提出的改變對生產(chǎn)線效率(使用自動化)的影響,這使得他們的客戶能夠果斷地接受。

2. 提升效率

通過從單個工作站切換到平衡流線,可以驗(yàn)證效率提高了 35%。

3. 改善的平面布置圖

平面圖要求降低了 33%,而生產(chǎn)效率提高了 35%。

4. 盡早發(fā)現(xiàn)潛在問題

模擬可以改進(jìn)自動化、流程和集中化的傳送帶分工,這導(dǎo)致員工總數(shù)從39名減少到13名,而沒有犧牲產(chǎn)出、質(zhì)量或流程。

5. 快速迭代多個概念

創(chuàng)建了多個模擬場景,以計(jì)算與人工相比機(jī)器人更好的生產(chǎn)流程和使用效率。這使得機(jī)器人生產(chǎn)力提高了 14%,并將操作交互從每 7 分鐘一次提高到每 50 分鐘一次,從而減少了50%的總觸摸時間。