歡迎來到北京衡祖仿真軟件技術有限公司官網(wǎng)

010-62054110

info@horizonsimul.com

AGCO是世界領頭的拖拉機、聯(lián)合收割機和其他農(nóng)、自推進式收割機和作物保護機器,近 1,200 名員工在該工廠制造、焊接、油漆和組裝各種艙室。用于拖拉機組裝的 Fendt 駕駛室采用“準時制”和“按順序制”交付的,也就是說,在Marktoberdorf附近的Fendt工廠的裝配線上,零部件是按照同樣的順序生產(chǎn)的。

駕駛室的主要部分是由彎管和焊接管組成的,管子由存儲系統(tǒng)自動供應,并被送入激光切割機。然后,將管子傳送到折彎機,由機器人自動裝卸。作為焊接前的最后一步,管材通過 3D 激光切割成最終輪廓,這一步也是自動完成的。在此之后,這些管子被焊接在一起以形成機艙框架,為完成以上操作AGCO使用了新的焊接技術和創(chuàng)新的焊接機器人。

AGCO的工程部負責工藝優(yōu)化和制造設備的采購,他們希望優(yōu)化機器人序列,并改進管材加工的工作流程,以前,為了進行此類研究并評估可能的改進,需要停止生產(chǎn),這就導致了高昂成本,因此工程部門要尋找更好的替代方案。

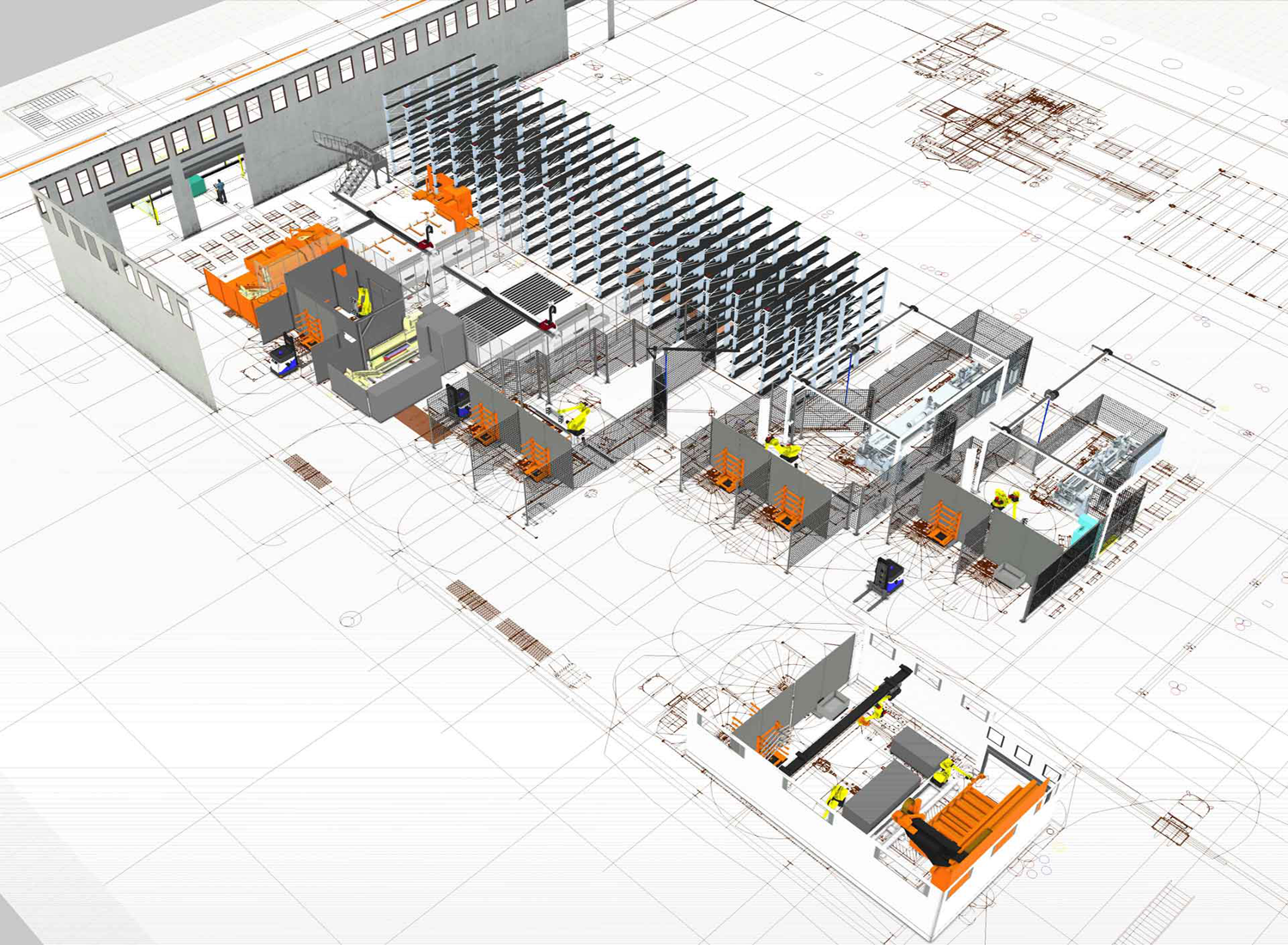

AGCO 的制造工程師在 Visual Components提供的 3D工廠仿真軟件中找到了解決方案。Visual Components仿真可用于設計和優(yōu)化完整的制造系統(tǒng),也具有機器人的離線編程的功能。該軟件模擬了整個制造過程以及機器人、激光切割和彎管機之間的順暢協(xié)作。

隨著 AGCO 的工程師對 Visual Components 軟件有了更多的了解,該項目也逐漸擴展,他們從一個想要優(yōu)化的小區(qū)域開始,逐步將仿真擴展到整個自動化設備未來,其他制造領域也將通過 Visual Components 的仿真解決方案進行優(yōu)化。

Visual Components提供的大量組件庫也非常有用,幾乎所有用于管道彎曲、切割和焊接過程的機器人和其他相關設備都在組件中提供了。如果組件庫中沒有,則在CAD系統(tǒng)中臨時制作或建模,然后導入到Visual Components中。

借助 Visual Components,可以在生產(chǎn)過程中運行生產(chǎn)場景,而這些場景以前只能通過停產(chǎn)和在生產(chǎn)線上進行大量測試才能完成,這為AGCO節(jié)省了大量的項目管理時間。過去,必須通過多次現(xiàn)場會議、精心演示和詳細說明來嘗試與國際設備制造商達成共識,而Visual Components 使交流變得更加容易。

先進的自動化制造技術保證了每個拖拉機駕駛倉具有優(yōu)異的高水準的質(zhì)量。Visual Components數(shù)字化工廠仿真解決方案在幫助生產(chǎn)拖拉機和其他農(nóng)業(yè)機械的機艙方面發(fā)揮了重要作用,使其具有優(yōu)異的質(zhì)量和更具有競爭力的價格。